Bagaimana Anda Dapat Meningkatkan Efisiensi Filtrasi dengan Desain Pelat Tekan Filter yang Tepat?

2025.10.20

2025.10.20

Berita Industri

Berita Industri

1. Mengapa Efisiensi Filtrasi Penting dalam Pemrosesan Kimia

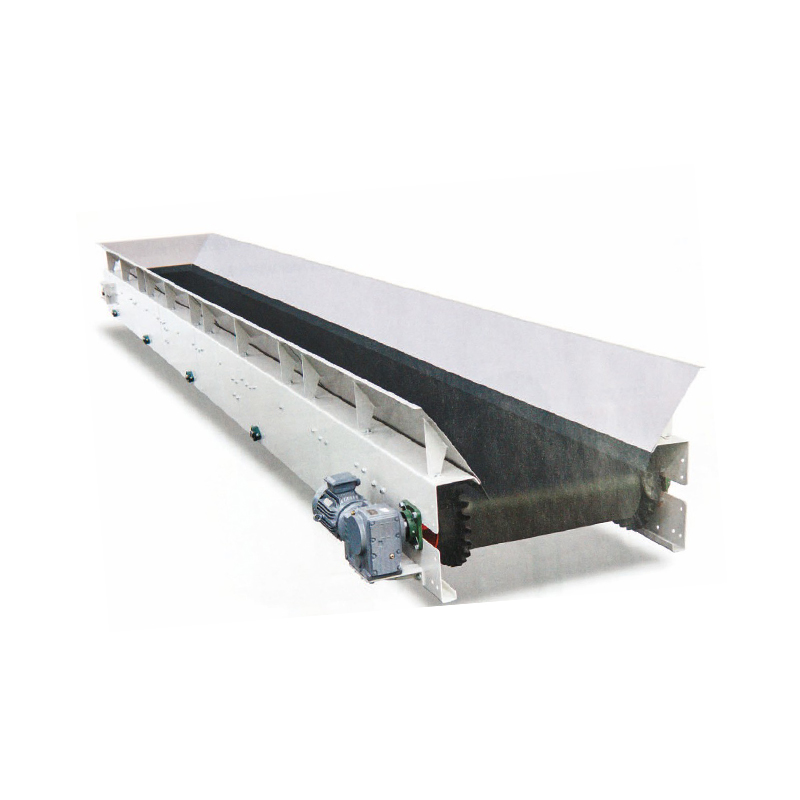

Dalam industri kimia, presisi dan konsistensi sangatlah penting. Baik memisahkan padatan dari cairan dalam pigmen, pewarna, atau katalis, filtrasi yang efisien secara langsung memengaruhi hasil produksi dan kemurnian produk. Dirancang dengan baik pelat tekan filter dapat secara signifikan mengurangi waktu siklus filtrasi, meminimalkan konsumsi energi, dan memastikan filtrat berkualitas lebih tinggi.

2. Memahami Dasar-dasar Desain Pelat Tekan Filter

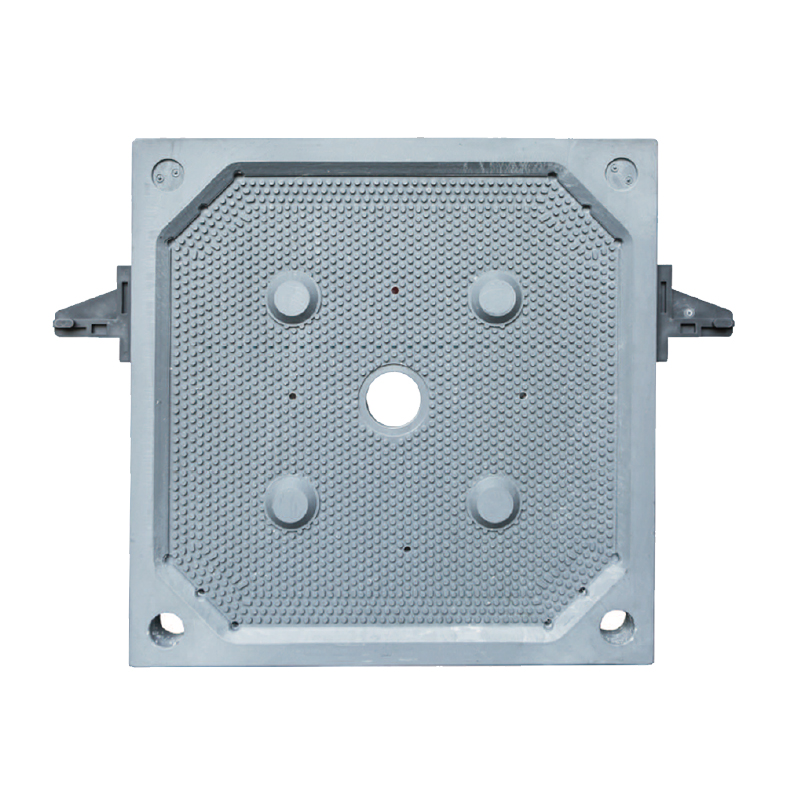

Pelat penyaring tekan adalah jantung dari proses filtrasi. Mereka mendefinisikan bagaimana bubur mengalir, bagaimana tekanan didistribusikan, dan seberapa efektif pemisahan zat padat dari cairan. Jenis pelat yang paling umum meliputi:

Pelat Ruang (Pelat Tersembunyi):

Yang paling banyak digunakan dalam pengolahan kimia. Mereka menawarkan pembentukan kue yang baik dan perawatan yang mudah.

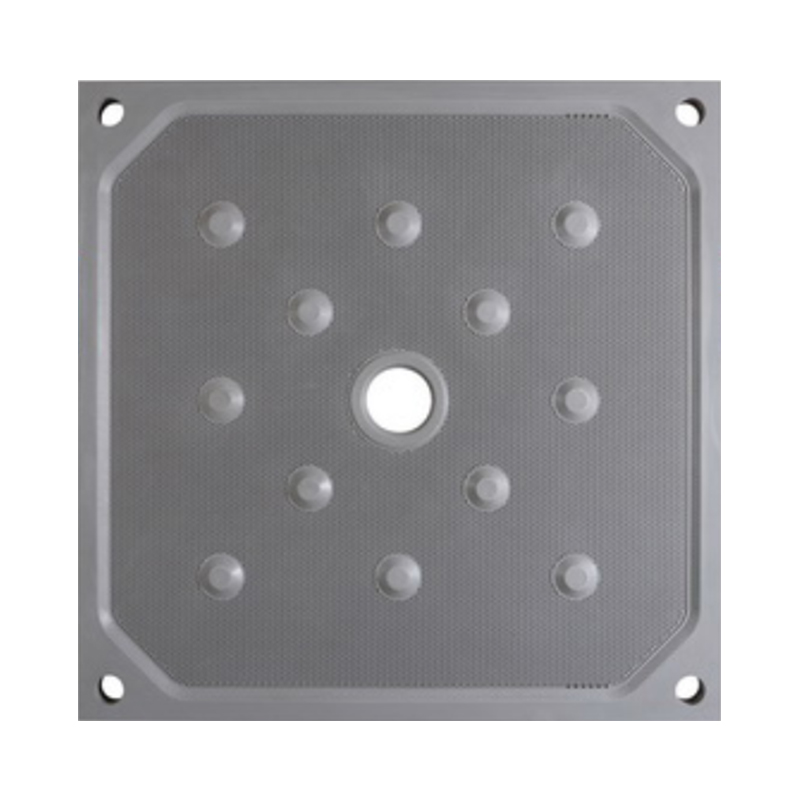

Pelat Membran:

Dilengkapi membran fleksibel yang dapat dipompa untuk “memeras” kue filter, mengurangi sisa kelembapan dan meningkatkan kekeringan.

Pelat Plat dan Rangka :

Ideal untuk penyaringan halus dan aplikasi yang memerlukan pencucian menyeluruh, meskipun kurang umum dalam sistem otomatis modern.

Setiap jenis pelat hadir dalam bahan yang berbeda (polipropilena, PVDF, baja tahan karat, atau besi tuang), dan masing-masing memiliki keunggulan berbeda berdasarkan kompatibilitas bahan kimia dan suhu pengoperasian.

3. Faktor Desain Utama Yang Mempengaruhi Efisiensi Filtrasi

Untuk meningkatkan kinerja filtrasi, penting untuk memahami bagaimana parameter desain memengaruhi efisiensi.

A. Bahan Pelat

Untuk aplikasi kimia, pelat polipropilen adalah standar industri karena ketahanannya yang sangat baik terhadap bahan kimia dan strukturnya yang ringan. Di lingkungan bersuhu tinggi atau sangat korosif, pelat PVDF atau baja tahan karat mungkin lebih cocok.

Tips: Mencocokkan bahan pelat dengan sifat kimianya akan mengurangi risiko korosi dan memperpanjang umur pelat.

B. Pola Permukaan Filtrasi

Pola atau alur yang timbul pada permukaan pelat membantu mendistribusikan bubur secara merata dan menopang kain saring. Pola permukaan yang dirancang dengan baik memungkinkan aliran filtrat lebih cepat dan mencegah penyumbatan.

Pelat dengan saluran drainase yang dioptimalkan dan tekstur permukaan yang seragam mengurangi resistensi dan meningkatkan pelepasan kue, sehingga menghemat waktu siklus yang berharga.

C. Desain Saluran Pakan dan Drainase

Distribusi aliran sangat penting untuk filtrasi yang konsisten. Desain saluran yang buruk dapat menyebabkan ketebalan kue tidak merata atau penyumbatan sebagian.

Pelat modern sering kali dilengkapi sistem pengumpan tengah atau pengumpan sudut, bergantung pada viskositas bubur dan perilaku aliran. Memilih konfigurasi umpan yang tepat akan meningkatkan keluaran dan memastikan tekanan seimbang di semua ruang.

D. Teknologi Kompresi Membran

Pelat membran menggunakan udara atau air bertekanan untuk memberikan tekanan sekunder pada kue setelah fase filtrasi awal.

Desain ini mencapai:

- Mengurangi sisa kelembapan (hingga 20–30% kue lebih kering)

- Waktu pengeringan lebih singkat

- Efisiensi pencucian yang lebih baik

Untuk pabrik kimia yang menangani partikel halus atau slurry dengan kadar air tinggi, pelat membran dapat meningkatkan produktivitas dan pemulihan produk secara signifikan.

4. Mencocokkan Desain Pelat dengan Aplikasi Bahan Kimia Anda

Pemilihan desain pelat yang tepat bergantung pada beberapa variabel proses:

| Jenis Aplikasi | Jenis Pelat yang Direkomendasikan | Catatan |

| Bubur Asam (misalnya, fosfat, pewarna) | Pelat Ruang Polipropilena | Ketahanan kimia yang sangat baik |

| Proses Suhu Tinggi | Pelat Baja Tahan Karat atau PVDF | Tahan panas dan korosi |

| Filtrasi Kimia Halus | Pelat Membran | Meningkatkan kekeringan dan pencucian kue |

| Bubur Kental atau Lengket | Pelat Ruang Dalam | Memungkinkan kapasitas kue yang lebih tinggi |

Tips Pro: Selalu pertimbangkan tidak hanya bahannya, tetapi juga ketebalan pelat, area filtrasi, dan kedalaman kue—faktor-faktor ini secara langsung memengaruhi waktu siklus dan efisiensi keseluruhan.

5. Tips Operasional untuk Memaksimalkan Efisiensi Filtrasi

Setelah pelat penekan filter yang tepat dipilih, pengoperasian dan pemeliharaan yang tepat adalah kunci untuk mempertahankan kinerja.

- Periksa Pelat Secara Teratur– Carilah retakan, lengkungan, atau ketidaksejajaran yang dapat menyebabkan kebocoran.

- Pastikan Pemasangan Kain yang Benar – Segel yang buruk antara kain dan pelat mengurangi efisiensi tekanan.

- Bersihkan Secara Menyeluruh– Penumpukan residu pada permukaan filtrasi meningkatkan resistensi dan memperpanjang siklus.

- Pantau Tekanan Umpan – Tekanan berlebih dapat merusak bentuk pelat dan memperpendek umur.

- Optimalkan Parameter Siklus – Sesuaikan laju umpan, tekanan, dan tahapan pencucian sesuai dengan jenis bubur.

Inspeksi rutin dan penggantian pelat tepat waktu dapat mengurangi waktu henti dan menghindari kerugian produksi yang mahal.

6. Contoh Kasus: Peningkatan Efisiensi di Pabrik Kimia

Pabrik pemrosesan kimia yang memproduksi titanium dioksida beralih dari pelat ruang standar ke pelat filter membran dengan saluran umpan yang dioptimalkan. Hasilnya:

- Waktu siklus berkurang 22%

- Kelembapan kue filter berkurang 18%

- Frekuensi pemeliharaan turun 30%

Peningkatan ini memungkinkan pabrik memproses lebih banyak batch per hari dan menurunkan konsumsi energi secara signifikan—tanpa meningkatkan seluruh unit filter press.