Mengoptimalkan Performa Tekan Filter: Tips untuk Efisiensi Maksimum

2025.04.14

2025.04.14

Berita Industri

Berita Industri

Dalam industri seperti penambangan, pemrosesan kimia, makanan dan minuman, dan pengolahan air limbah, tekan filter tetap menjadi landasan teknologi pemisahan solid-cair. Kemampuannya untuk menghasilkan kue filter kering sambil memulihkan filtrat bersih membuatnya sangat diperlukan untuk operasi yang efisien. Pers filter yang dioptimalkan dengan buruk dapat menyebabkan konsumsi energi yang berlebihan, waktu siklus yang lebih lama, kekeringan kue yang tidak konsisten, dan keausan komponen prematur. Ketidakefisienan ini diterjemahkan ke dalam biaya operasional yang lebih tinggi dan mengurangi produktivitas. Untuk menangkal tantangan ini, operator harus mengadopsi pendekatan holistik yang mencakup persiapan umpan, pengaturan peralatan, pemilihan kain, dan pemeliharaan proaktif.

Peran kain filter dalam optimasi kinerja

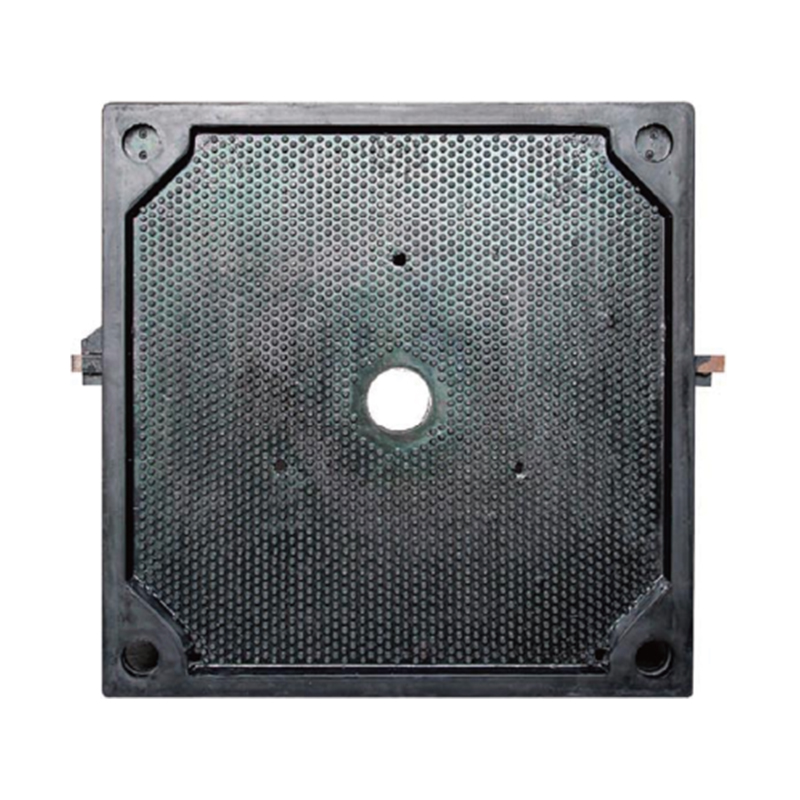

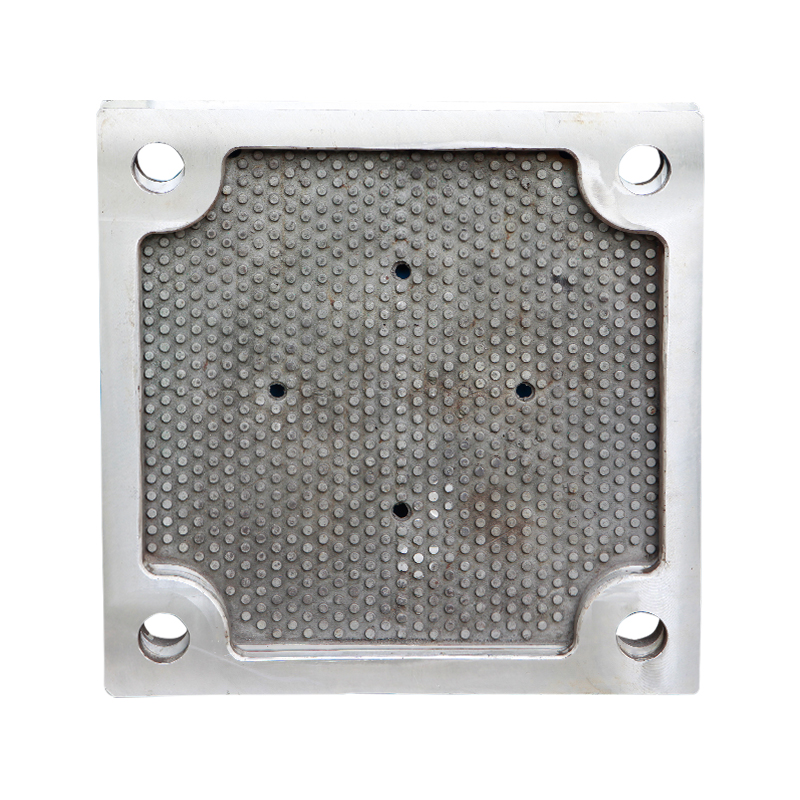

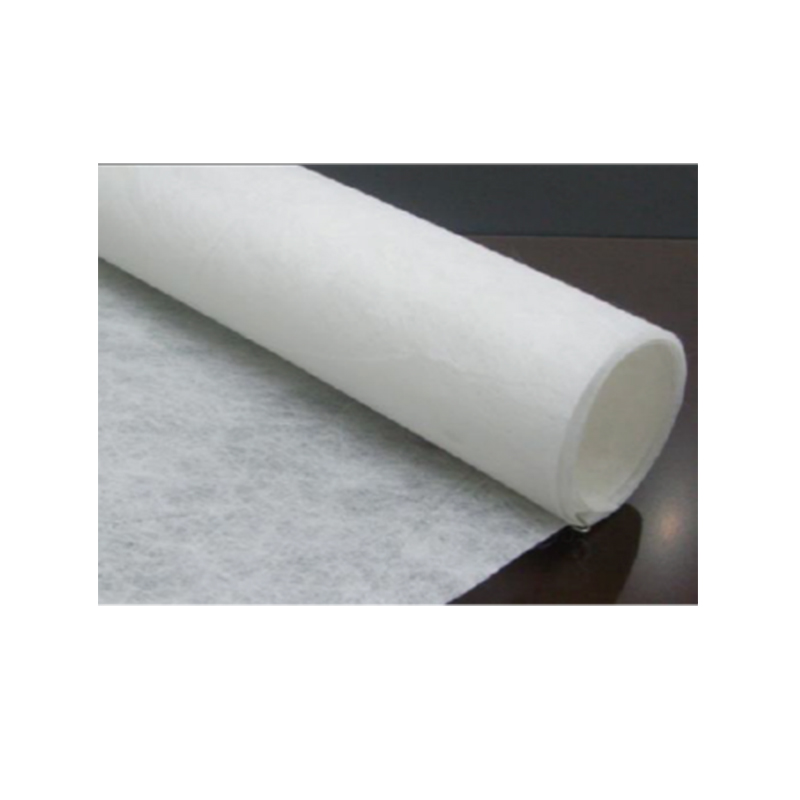

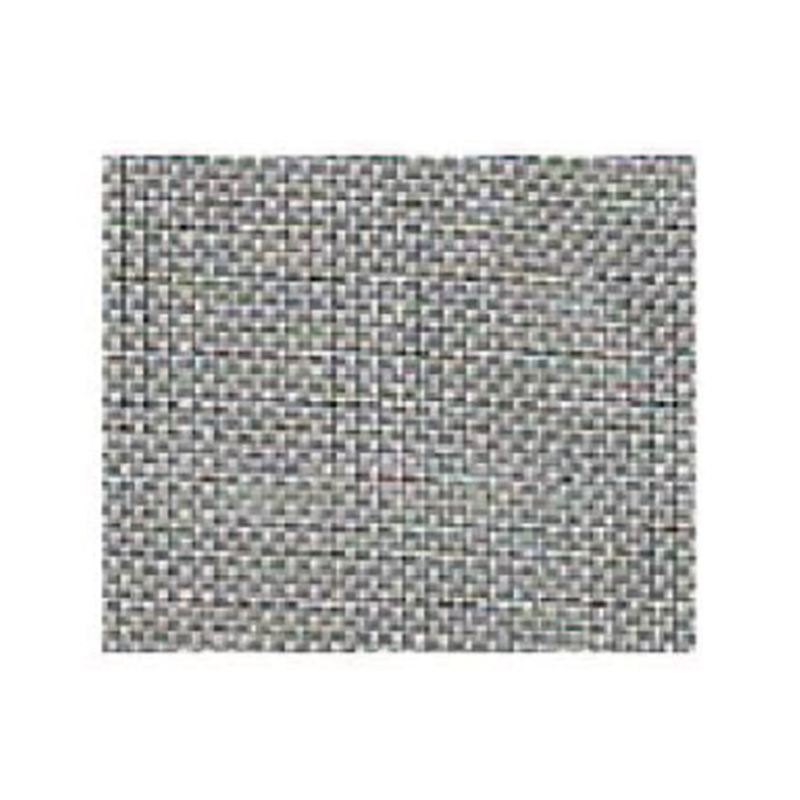

Salah satu komponen paling penting yang mempengaruhi efisiensi pers filter adalah kain filter. Bahannya, pola menenun, dan ukuran pori tidak hanya menentukan tingkat filtrasi tetapi juga kejelasan filtrat dan kadar air kue. Memilih kain yang tepat melibatkan penyeimbangan kompatibilitas kimia, retensi partikel, dan daya tahan. Misalnya, kain polypropylene banyak digunakan karena ketahanannya terhadap asam dan alkali, sedangkan poliester mungkin lebih disukai untuk aplikasi suhu tinggi.

Seiring waktu, kain filter dapat menjadi buta - disumbat dengan partikel halus yang mengurangi permeabilitas. Untuk mengurangi ini, pembersihan rutin dengan air bertekanan tinggi atau pencucian kimia sangat penting. Operator harus memeriksa kain untuk air mata atau keausan yang berlebihan, karena kain yang rusak menyebabkan kebocoran dan penyaringan yang tidak rata. Beberapa sistem canggih menggabungkan sistem pencucian kain otomatis antara siklus, memastikan kinerja yang konsisten tanpa intervensi manual.

Persiapan Bubur: Landasan penyaringan yang efisien

Sebelum bubur bahkan memasuki tekan filter, propertinya harus dikontrol dengan hati -hati. Distribusi ukuran partikel, konsentrasi padatan, dan komposisi kimia semuanya memainkan peran penting dalam menentukan efisiensi filtrasi.

Jika padatan dalam bubur terlalu halus, mereka dapat membentuk lapisan yang padat dan kedap air pada kain filter, memperlambat filtrasi. Dalam kasus seperti itu, metode pra-perawatan seperti flokulasi atau koagulasi dapat mengubah partikel halus ke dalam kelompok yang lebih besar, meningkatkan pengeringan. Sebaliknya, jika bubur terlalu encer, filter pers akan membutuhkan lebih banyak siklus untuk memproses volume yang sama, meningkatkan biaya energi dan waktu. Mengoptimalkan konsentrasi padatan umpan memastikan bahwa pers beroperasi pada kapasitas yang dirancang tanpa penundaan yang tidak perlu.

Suhu dan pH juga mempengaruhi filtrasi. Suhu tinggi dapat mengurangi viskositas cair, mempercepat filtrasi, tetapi juga dapat menurunkan bahan kain filter tertentu. Demikian pula, bubur yang sangat asam atau alkali membutuhkan kain yang tahan kimia untuk mencegah kerusakan yang cepat.

Mengoptimalkan siklus filtrasi untuk kecepatan dan kekeringan kue

Siklus filtrasi terdiri dari fase pengisian, penekan, dan pelepasan kue, masing -masing membutuhkan kontrol yang tepat. Tekanan berlebihan sistem dapat merusak pelat atau kain filter, sementara tekanan yang tidak mencukupi menyebabkan kue basah dan tidak terapi. Penekanan filter modern sering menggunakan pengontrol logika yang dapat diprogram (PLC) untuk mengotomatiskan peningkatan tekanan, memastikan kompresi optimal tanpa membebani sistem.

Selama tahap pengisian, distribusi seragam bubur di semua kamar sangat penting. Pemberian makan yang tidak merata dapat mengakibatkan beberapa pelat membentuk kue yang lebih tebal daripada yang lain, mengurangi efisiensi keseluruhan. Setelah ruang penuh, fase penekanan dimulai, di mana tekanan hidrolik atau pneumatik memeras cairan tambahan. Pres filter membran mengambil langkah ini lebih jauh dengan menggunakan diafragma tiup untuk menerapkan kompresi sekunder, menghasilkan kue yang lebih kering secara signifikan dibandingkan dengan desain pelat tersembunyi tradisional.

Langkah terakhir - pembuangan - harus dieksekusi dengan bersih untuk mencegah bahan residu menyumbat sistem. Dalam penekan filter otomatis, pemindah pelat dan mekanisme pelepasan berbantuan getaran membantu memastikan pelepasan kue lengkap, meminimalkan persyaratan pembersihan manual.

Pemeliharaan: Mencegah downtime dan memperpanjang masa pakai peralatan

Seperti mesin industri lainnya, mesin cetak filter memerlukan pemeliharaan rutin untuk beroperasi pada efisiensi puncak. Sistem hidrolik harus diperiksa untuk kebocoran dan tingkat oli yang tepat, karena fluktuasi tekanan dapat menyebabkan penyaringan yang tidak konsisten. Pelat filter sendiri harus diperiksa untuk retakan atau warping, yang dapat membahayakan integritas segel.

Masalah operasional umum termasuk tingkat penyaringan yang lambat, kue basah, dan pembentukan kue yang tidak rata. Filtrasi yang lambat sering menunjukkan kain yang tersumbat atau bubur yang disiapkan dengan tidak benar, sementara kue basah menunjukkan waktu atau tekanan yang tidak memadai. Kue yang tidak merata mungkin menunjuk ke pelat yang tidak selaras atau distribusi bubur yang tidak rata. Mengatasi masalah ini segera mencegah kerusakan jangka panjang dan mempertahankan throughput.

Masa Depan: Otomasi dan Teknologi Press Filter Advanced

Karena industri mendorong efisiensi yang lebih besar dan biaya operasional yang lebih rendah, otomatisasi menjadi fitur standar dalam penekan filter modern. Pindah pelat otomatis, sistem cuci kain, dan sensor pemantauan waktu-nyata mengurangi persyaratan tenaga kerja sambil meningkatkan konsistensi. Beberapa sistem canggih bahkan menggabungkan penyesuaian yang digerakkan AI, mengoptimalkan parameter siklus berdasarkan kondisi badut waktu nyata.

Inovasi lain adalah peningkatan desain hemat energi, seperti pompa variabel frekuensi (VFD) yang menyesuaikan laju aliran secara dinamis, mengurangi konsumsi daya. Penekanan filter membran, dengan kemampuan mereka untuk mencapai kue ultra-kering, juga mendapatkan traksi dalam aplikasi di mana biaya pembuangan menjadi perhatian utama.